محققان کشورمان موفق به تولید مخازن، اتصالات و تجهیزات پیشرفته کامپوزیتی برای صنایع نفت، گاز و پتروشیمی و سیستمهای آبرسانی شدند که به گفته آنها این محصولات در فرایندهای تولید و تکمیل طرحهای صنعتی مورد استفاده و بهرهبرداری قرار میگیرند.

به گزارش دیدهبان علم ایران، علیرضا ظهیر امامی، مدیرعامل شرکت فناور مجری طرح ارائه راهکارهای یکپارچه صنعتی را از جمله زمینههای تحقیقاتی خود نام برد و گفت: در این راستا با تکیه بر دانش فنی متخصصان و تیمهای دانشبنیان تحقیق و توسعه، اقدام به طراحی، ساخت و پیاده سازی راه حلهای یکپارچه صنعتی در زمینههای نگهداری، انتقال و فرایندهای مختلف در زمینه نفت و گاز و پتروشیمی، آب آشامیدنی، پساب، سیستم آبرسانی و کانال انتقال انرژی با قابلیت تردد کردیم.

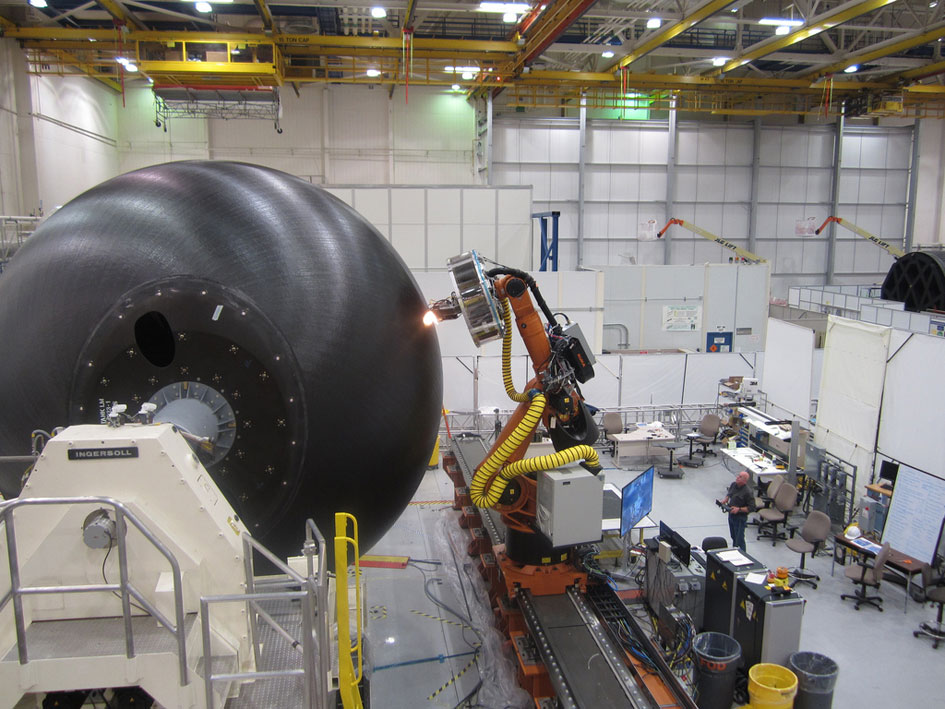

وی یکی از دستاوردهای این تحقیقات را تولید مخازن، اتصالات و تجهیزات پیشرفته کامپوزیتی دانست و اظهار کرد: علاوه بر آن موفق به ساخت انواع مخازن GRP، مخازن دولایه، مخازن تحت فشار و مخازن کامپوزیتی شدیم.

امامی یادآور شد: مخازن GRP به منظور ذخیره انواع سیال از آب آشامیدنی و فاضلاب تا ترکیبات شیمیایی به شدت خورنده، انجام فرایند بر روی سیال و گازها (خشک و مرطوب) توسط صنایع مختلف مورد استفاده قرار میگیرند.

وی با اشاره به انواع مخازن بر اساس شکل ظاهری گفت: مخازن کروی، مخازن SMC، مخازن غیرهندسی، مخازن مکعبی، مخازن هوایی و مخازن سیلندری از انواع مخازن تولید شده در این تحقیقات است.

این محقق با اشاره به تولید منهول، در منهول، گرتینگ کول، فن رینگ، ورق کامپوزیت به عنوان قطعات کامپوزیتی توضیح داد: در منهول به طور کلی به صفحه متحرک تشکیل دهنده درپوش ورودی سوراخهای آدمرو اطلاق میشود که جهت جلوگیری از سقوط اجسام و جلوگیری از ورود افراد متفرقه مورد استفاده قرار میگیرد.

ظهیر امامی، مقاومت بالا نسبت به خوردگی را از مهمترین مزایای استفاده از در منهولهای GRP دانست و افزود: این درها، قابلیت تحمل نیرو در محدوده وسیع از ۱٫۵ تا ۶۰ تن، در برابر انواع مواد شیمیایی خورنده نفوذناپذیر هستند و همچنین عایق بسیار مناسب حرارتی بوده و توانایی مقاومت در برابر آتش را دارند.

وی با اشاره به تولید ورقهای کامپوزیتی قابل رقابت با تولیدات مشابه خارجی گفت: این محصولات تحت الزامات استانداردهای بین المللی در بخشهای وسیعی از صنایع مورد استفاده قرار میگیرند و وزن سبک، استحکام بالای مکانیکی، مقاومت بالا به خوردگی، عایق مناسب الکتریکی بودن، میزان جذب آب ناچیز و ثبات ابعادی در دمای بالا از دلایل تثبیت کننده موقعیت ورقهای کامپوزیتی GRP در جایگزینی با ورقهای فولادی و آلومینیومی و چوبی است.

این محقق، برش آسان و قابلیت شکل دهی را از مزایای ورقهای کامپوزیت تولید شده نام برد و گفت: این قابلیتهای ویژه، امکان تولید برخی از آنها به شکل غیر ورقهای و همچنین تولید محصولات نهایی منحصر به فردی را ایجاد کرده است.

به گفته وی، امکان اتصال ورقهای کامپوزیت به سایر محصولات کامپوزیت از طریق جوش سرد، امکان بروز رسانیهای بعدی برای محصولات تولید شده از ورقهای کامپوزیت نیز فراهم شده است.

این فعال فناور با اشاره به کاربرد فراوان این ورقهها در صنایع الکترونیکی گفت: وزن سبک و مقاومت به خوردگی، کاربردهایی از جمله ساخت سینیهای کابل و متعلقات آن، ریلهای نردبان، محفظههای الکترونیکی و اجزای برجهای ارتباطی را برای ورقهای کامپوزیتی GRP به ارمغان میآورد.

انتهای پیام